高蛋白豆浆是清美集团基于当今社会成年人和正在发育的青少年身体生长以及对牛奶易敏人群等特殊需求,而开发出的一款蛋白质含量高达5g/100mL、脂肪2.6 g/100 mL、碳水化合物 3.4 g/100 mL的新型营养豆浆。

目前,在工业化生产过程中杀菌工序是保证食品安全的关键环节。但是传统的热杀菌技术容易导致营养物质结构的破坏,而且由于高蛋白豆浆的蛋白质含量比较高,在加工过程中容易发生糊管状况。

鲜豆浆 图源:搜狐 海尔冷柜

超高压杀菌技术是在较低温度条件下进行杀菌的,对影响食品感官、风味、营养的物质破坏力较小,具有避免食品营养流失保持营养品质、保持食品原有感官风味、改善食品质量等优点,目前已成功用于果蔬汁、乳制品、水产品的杀菌过程。

通过超高压杀菌技术(力德福超高压实验机型)对该高蛋白豆浆进行杀菌处理实验,针对压力、保压时间、温度分别进行了单因素实验和正交优化实验,实验结果表明:

1、压力在 100 MPa ~400 MPa之间,随着压力的增加,菌落总数和大肠菌群杀菌率均显著提高,当压力达到400 MPa时,菌落总数杀菌率达到96.67%,大肠菌群的杀菌率达到100%,菌落总数从初始的1.56 x 10CFU/mL 降低到 0.52 x 10CFU/mL,大肠菌群未检测出,达到国标GB/T 30885-2014《植物蛋白饮料-豆奶和豆奶饮料》对菌落总数和大肠菌群的限量标准。但当压力>400MPa时,对于菌落总数的杀菌效果差异并不显著,且当压力达到 500 MPa时,高蛋白豆浆已经开始一定程度上发生凝固,可能由于压力过高,造成蛋白质发生变性凝固,因此对于高蛋白豆浆的

超高压杀菌,最佳压力选定为400 MPa。

[力德福]超高压实验机型

2、保压时间达到10 min时,菌落总数杀菌率即可达到96.76%,菌落总数由1.39x 10 CFU/mL降至0.45 x 102 CFU/mL,大肠菌群杀菌率可达到100%,完全被杀灭。但是当保压时间>10 min时,杀菌效果趋势放缓,差异不大。因此,综合考虑保压时间对菌落总数和大肠菌群杀菌效果的影响以及缩短生产周期方面,保压时间选择10 min。

3、温度从40 ℃升至 60 ℃时,高蛋白豆浆的菌落总数和大肠菌群数显著降低,当温度达到60 ℃时,菌落总数从最初的1.5x10CFU/mL降至0-4Zx10CFUzi杀菌率达到96.87%,大肠菌群杀菌率达到100%,完全满足植物蛋白饮料的灭菌要求。当温度大于60℃时,高蛋白豆浆的菌落总数下降趋势平缓,随着温度的升高杀菌率变化差异不显著,因此确定60℃为高蛋白豆浆超高压杀菌工艺的最适协同温度。

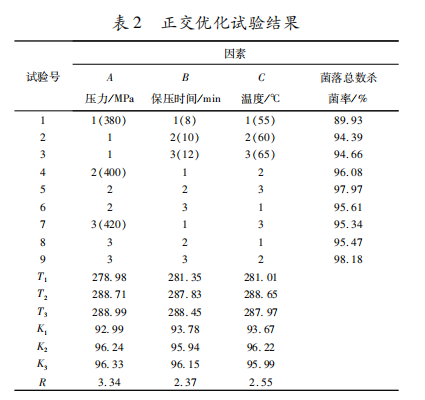

4、根据正交优化试验结果分析可知,高蛋白豆浆

超高压杀菌最佳工艺参数组合为A,B,C,即最佳压力为420 MPa,最佳保压时间为12 min,最佳温度为60℃,在此工艺条件下,菌落总数致死率可达到98.18%,高蛋白豆浆的菌落总数从最初的1.48x103 CFU/mL 降至 0.27 x102 CFU/mL。达到 GB/T 30885—2014《植物蛋白饮料-豆奶和豆奶饮料》对菌落总数和大肠菌群的限量标准,并能够解决传统杀菌技术由于温度高容易导致蛋白质变性,引发高蛋白豆浆糊化黏壁的问题。

参考文献:《高蛋白豆浆超高压杀菌工艺研究》,作者:沈建华